2.1 Lager og dets funksjon i motorstruktur

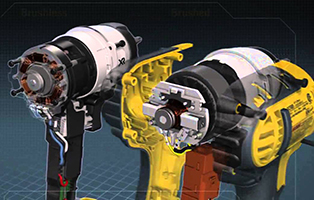

Vanlige strukturer for kraftverktøy inkluderer motorrotor (aksel, rotorkjerne, vikling), stator (statorkjerne, statorvikling, koblingsboks, endedeksel, lagerdeksel, etc.) og forbindelsesdeler (lager, tetning, karbonbørste, etc.) og andre hovedkomponenter. I alle deler av motorstrukturen bærer noen aksel- og radialbelastning, men har ikke sin egen indre relative bevegelse; noen har sin egen indre relative bevegelse etter, men bærer ikke aksen, radialbelastning. Bare lagre bærer både aksel- og radialbelastning mens de beveger seg i forhold til hverandre innvendig (i forhold til den indre ringen, den ytre ringen og rullelegemet). Derfor er selve lageret en følsom del av motorstrukturen. Dette avgjør også viktigheten av lagerutformingen i industrimotorer.

Diagram over analyse av elektrisk drill

2.2 Grunnleggende trinn for oppsett av rullelager i motor

Lageroppsettet i elektriske verktøymotorer refererer til prosessen med å plassere forskjellige typer lagre i systemet i akslingen når ingeniører designer strukturen til elektriske verktøymotorer. For å oppnå riktig lageroppsett i motoren er det nødvendig å:

Det første trinnet: forstå driftstilstanden til rullelagre i verktøy. Disse inkluderer:

- Horisontal motor eller vertikal motor

Elektrisk arbeid med elektrisk drill, elektrisk sag, elektrisk hammer og andre typer. Bekreft at motoren er installert med vertikale og horisontale lagre. Lastretningen vil være forskjellig. For horisontale motorer vil tyngdekraften være en radial last, og for vertikale motorer vil tyngdekraften være en aksial last. Dette vil i stor grad påvirke valg av lagertype og lagerlayout i motoren.

- Nødvendig motorhastighet

Motorens hastighetskrav vil påvirke lagerets størrelse og valg av lagertype, samt konfigurasjonen av lageret i motoren.

- Beregning av dynamisk last på lageret

I henhold til motorhastighet, nominell effekt/dreiemoment og andre parametere, referer til (GB/T6391-2010/ISO 281 2007) for å beregne den dynamiske belastningen på kulelagre, velg riktig størrelse på kulelagre, presisjonskvalitet og så videre.

- Andre krav: som krav til aksial kanalisering, vibrasjon, støy, støvforebygging, forskjellen i rammematerialet, motorens helning osv.

Kort sagt, før man starter design og valg av motorlager til elektriske verktøy, er det nødvendig å ha en omfattende forståelse av motorens faktiske driftsforhold, for å sikre et rimelig og pålitelig valg av sistnevnte.

Trinn 3: Bestem lagertypen.

I henhold til de to første trinnene vurderes lagerbelastning og akselsystemstruktur for den valgte faste enden og flytende enden, og deretter velges passende lagertyper for den faste enden og flytende enden i henhold til lagerets egenskaper.

3. Eksempler på typisk motorlageroppsett

Det finnes mange typer motorlageroppsett. Den vanlige motorlagerstrukturen har en rekke installasjoner og strukturer. Følgende er den mest åpenbare doble dypsporkulelagerstrukturen som eksempel:

3.1 Dobbel dypsporkulelagerstruktur

Dobbel dypsporkulelagerstruktur er den vanligste akselstrukturen i industrimotorer, og hovedakselstøttestrukturen består av to dypsporkulelagre. To dypsporkulelagre ligger an mot hverandre.

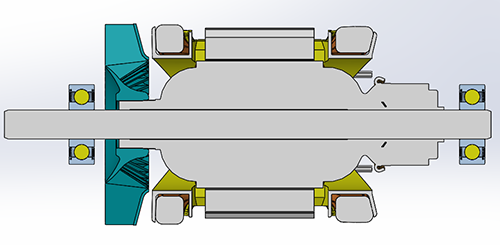

Som vist på bildet nedenfor:

Lagerprofil

I figuren er akselforlengelsesendelageret posisjoneringsendelageret, og det ikke-akselforlengelsesendelageret er det flytende endelageret. De to endene av lageret bærer den radielle lasten på akselen, mens posisjoneringsendelageret (som er plassert ved akselforlengelsesenden i denne konstruksjonen) bærer den aksiale lasten fra akselen.

Vanligvis er motorlagerarrangementet i denne strukturen egnet for motorens aksiale radiale belastning, og den er ikke stor. Vanlig er koblingen av lasten til mikromotorstrukturen.

Publisert: 01.06.2023